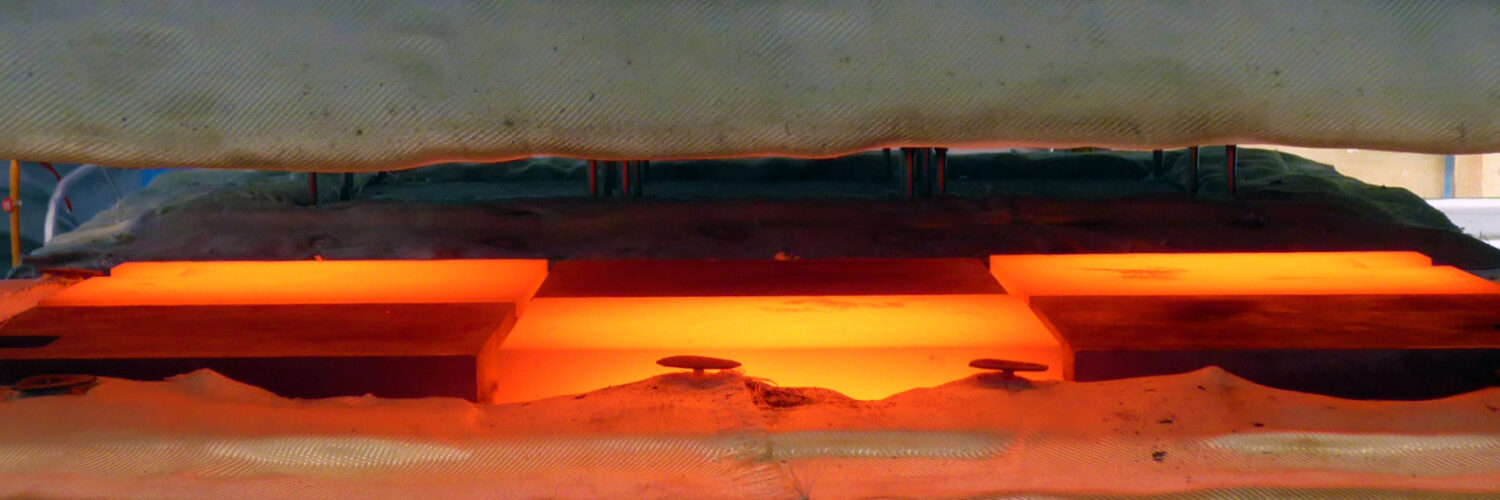

Bisher hoher Energieverbrauch in Fertigungsprozessen der Schmiedeindustrie

Die Schmiedeindustrie gehört mit einem jährlichen Elektroenergieverbrauch von 3,47 TWh zu den energieintensivsten Industriebranchen Deutschlands. Aufgrund des hohen Energieverbrauchs sind die produzierenden Unternehmen stetig bestrebt, ihren Energieeinsatz zu optimieren, um die Energiekosten zu senken. Die hohe Nachfrage an Aluminium-Leichtbauteilen aus der Fahrzeugindustrie erfordert daher neue Lösungen für die energieintensiven Fertigungsprozesse. Zur technologischen Veredelung werden Aluminiumschmiedeteile einer Wärmebehandlung unterzogen. Dies erfolgt bisher in elektrisch beheizten Durchlauföfen mit Nennleistungen im oberen dreistelligen Kilowatt-Bereich.

Eine Lösung: Die nachhaltige Verwendung der entstehenden Wärme von Blockheizkraftwerken, für das Heizen der Produktionsstätten

Zur Erhöhung des Eigenversorgungsgrads werden zunehmend auch Blockheizkraftwerke (BHKW) an Produktionsstandorten eingesetzt. Die entstehende Heizwärme kann nicht nur für Gebäude und Hallen verwendet werden, sondern auch für die Erwärmung von Produktionsprozessen. Im Rahmen des Forschungsprojekts SynErgie untersucht das Fraunhofer IWU gemeinsam mit dem Industriepartner Hirschvogel Automotive Group ein neues Erwärmungsverfahren, welches die Abgaswärme eines BHKW für die Wärmebehandlung von Aluminiumschmiedeteilen nutzt. Durch das Einbringen der zusätzlichen Wärmequellen in den Durchlaufofen kann die elektrische Leistung der konventionellen Heizung abgesenkt werden. Neben der Reduzierung von Kosten für die Elektroenergie bietet dieses Erwärmungsverfahren die Möglichkeit, Energiequellen dynamisch zu wechseln. Dadurch wird es zukünftig möglich werden, lastflexibel auf Anreize des Strommarktes oder lokale Anforderungen des Stromnetzes zu reagieren.

Das gekoppelte Systemmodell des Fraunhofer IWU visualisiert den Prozess

Das Fraunhofer IWU entwickelt im Projekt ein gekoppeltes Systemmodell, welches sowohl die elektrischen als auch thermischen Leistungsflüsse der Komponenten abbildet. Dadurch lassen sich unterschiedliche Betriebsfälle der bivalenten Erwärmungsanlage simulieren und optimieren, sowie Energie- und Leistungsbedarfe prognostizieren. Weiterhin ist es mit Hilfe der Simulationsmodelle möglich, die Betriebsmittel für neue Anwendungen auszulegen.

In der Anwendung: Ein erster Test der Hirschvogel Automotive Group liefert vielversprechende Ergebnisse

Die Hirschvogel Automotive Group erprobt das bivalente Erwärmungsverfahren an einer Referenzanlage. Hierfür wurden zwei neue BHKW am Standort Marksuhl errichtet, die über Abgaswärmetauscher mit dem Durchlaufofen verbunden sind. Durch steuerbare Konvektion lässt sich Wärmeeintrag in den Ofen beeinflussen. Ein erster Testbetrieb lieferte vielversprechende Ergebnisse. Im Weiteren wird Erwärmungsqualität bei unterschiedlichen Bauteilen im Dauerbetrieb untersucht und bewertet.

Quellen:

- Umweltbundesamt. (Februar, 2020). Entwicklung der spezifischen Kohlenstoffdioxid-Emissionen des deutschen Strommix 1990-2018 und erste Schätzungen 2019 im Vergleich zu CO2-Emissionen der Stromerzeugung. https://www.umweltbundesamt.de/themen/klima-energie/energieversorgung/strom-waermeversorgung-in-zahlen?sprungmarke=Strommix#Strommix

- Vereinte Nationen. (2015, September). Resolution der Generalversammlung – Transformation unserer Welt: die Agenda 2030 für nachhaltige Entwicklung. A/RES/70/1. https://www.un.org/Depts/german/gv-70/band1/ar70001.pdf

Titelbild: © IWU-Mediendatenbank

Kommentare hinzufügen