Warum ist der Einsatz überhaupt notwendig?

Die Planung und der Betrieb von Fabriken ist zunehmend durch neue Herausforderungen und technologischen Veränderungen geprägt. Es ist das Ziel für jedes Unternehmen, den Ort Fabrik und das System mit seinen vielschichtigen Planungsaufgaben in einen bestmöglichen Zustand zu führen. Mit Fortschreiten der Digitalisierung und Virtualisierung der Fabrik werden neue Werkzeuge und Methoden für die Prozess- und Ressourcenplanung weiter forciert. Die digitale Fabrik der Zukunft erzielt mit der Verbindung der Planungs- und Fabrikumgebung und dem Einbinden von Echtzeitdaten auf digitaler Ebene neue Potentiale. Aus diesem Grund kommt im Rahmen der digitalen Fabrik die Simulation verstärkt zum Einsatz, um die Prozesse, Strukturen und Ressourcen einer Fabrik zu unterstützen, quantitative Aussagen während der Planung zu liefern sowie kosten- und zeitintensive Nacharbeit beim Anlaufen neuer Produktionssysteme zu vermeiden.

Materialflusssimulation in Produktion und Logistik

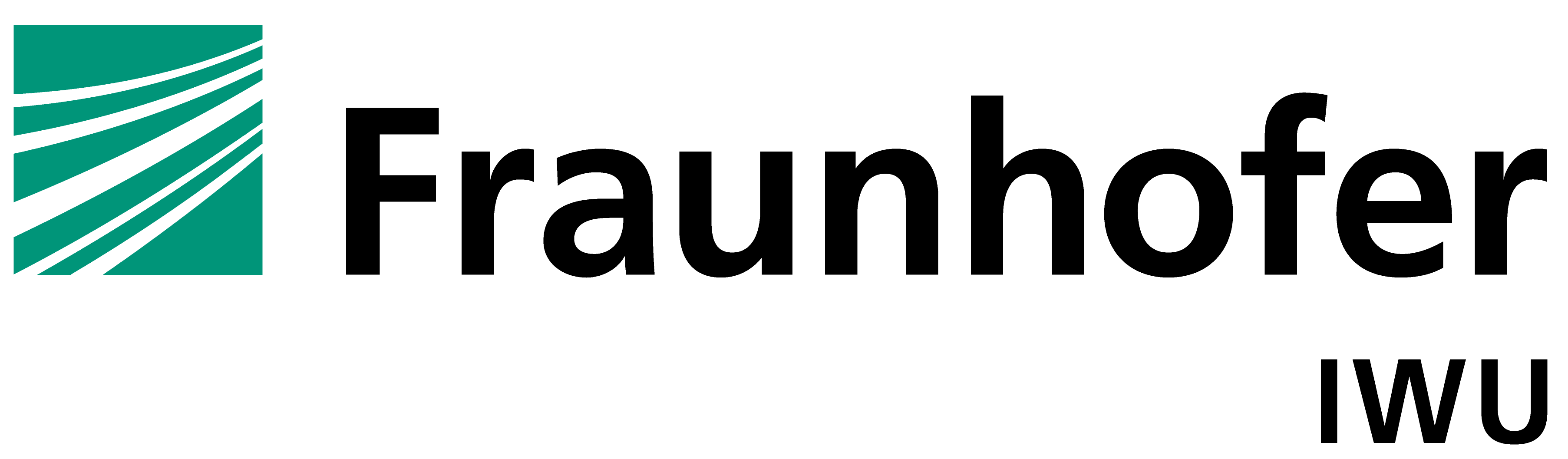

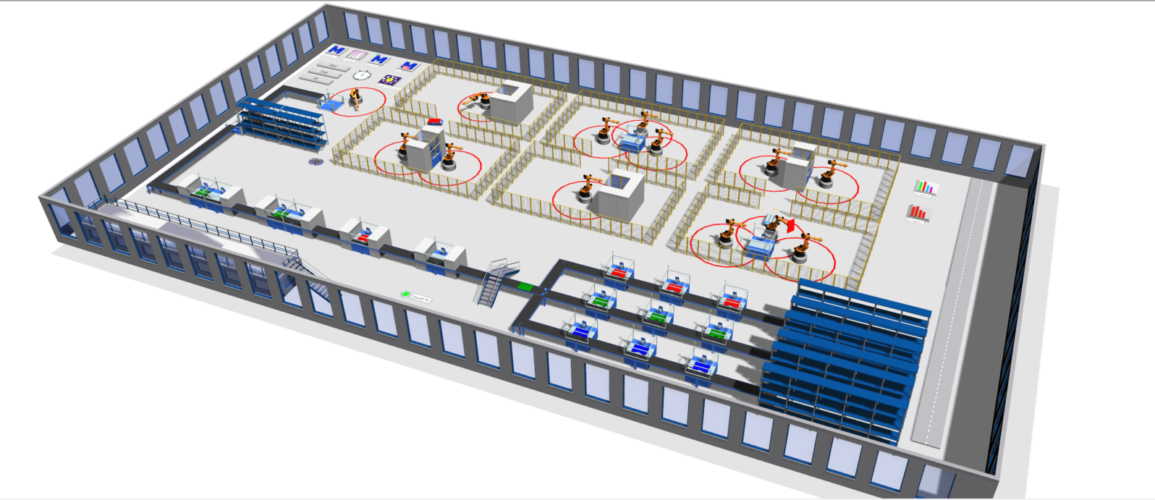

Die klassische Materialflusssimulation ermöglicht die Untersuchung und Abbildung der Prozesse von Produktions- und Logistiksystemen verschiedenster Industriebereiche. Aufgabe der Simulation ist es, das reale System mit den Abläufen, Komponenten und Kenngrößen abzubilden. Der Vorteil zu anderen Verfahren besteht darin, dass die Simulation ohne den Eingriff in die laufenden Produktions- und Logistikprozesse das Verhalten des Systems bei variierenden Parametern ausgibt. Dies ermöglicht ein Gegenüberstellen verschiedenster Szenarien, die anhand gesetzter Ziele bewertet werden können. Hierbei spielt es keine Rolle, ob die Simulation während der Planung neuer oder bestehender Systeme zum Einsatz kommt.

Ziele, die wir mit der Simulation verfolgen

Dass die Materialflusssimulation in erster Linie der Abbildung eines Systems dient, ist oftmals die erste Vorstellung, mit der eine Simulation assoziiert wird. Das übergeordnete Ziel einer Simulation ist insbesondere Erkenntnis zu gewinnen und Schlussfolgerungen daraus abzuleiten. In Bezug auf Produktions- und Logistiksysteme bedeutet dies im Ergebnis unter dem Gesichtspunkt der Maximierung der Wirtschaftlichkeit:

- die Minimierung von Kosten im System, wie z. B. Material & Fertigungskosten

- die Minimierung von Durchlaufzeiten und Bestände

- die Erhöhung der Produktivität & Lieferbereitschaft

- die Identifizierung von Engpässen

- die Erhöhung von Transparenz im System

- die Einsparung von Zeit & Kosten sowie Skalierbarkeit für Planung & Optimierung

- die Untersuchung und Planung von Flexibilität & Wandlungsfähigkeit zukünftiger Systeme

Mit welchem Tool arbeiten wir in der Zukunftsfabrik und wie geht es weiter?

Von der Abbildung einzelner Prozesse in Fertigungs- und Montagesystemen bis hin zum vollautomatisiertem Lager, mit der Materialflusssimulation ist es möglich, die komplexen Strukturen der Fabrik abzubilden und Fragen zur Produktivität, Automatisierung oder möglichen Investitionen zu beantworten und abzusichern. Für das Modellieren einer Materiaflusssimulation nutzen wir die Simulationssoftware Tecnomatix Plant Simulation von Siemens, mit der es möglich ist, einen digitalen Zwilling des realen Fabriksystems aufzubauen und deren dynamische Prozesse zu visualisieren. Hierbei greifen wir in der Simulation auf standardisierte Bausteinkästen zurück oder entwickeln individuell neue Bausteine spezifisch auf den Anwendungsfall. Neben verschiedenen Projekten zur klassischen Materialflusssimulation analysieren wir mittels Simulation daher auch den Energiebedarf in Fabriken. Zum Thema Energie und Simulation wird daher in Kürze ein weiterer Beitrag folgen.

Kommentare hinzufügen