An SynErgie sind zahlreiche Fraunhofer-Institute, Universitäten und Industriepartner beteiligt. Aber was ist die Rolle des Fraunhofer IWU?

In der ersten Phase des Projekts (2016-2019) führte das Fraunhofer IWU einschließlich Mitarbeitende des Zukunftsfabrik-Teams verschiedene Aktivitäten durch, um die Grundlagen für Energieflexibilität in Fabriken im Bereich der Umformung und Zerspanung zu schaffen. Zum einen wurde eine Sensibilisierungskampagne bezüglich des Themas Energieflexibilität in Form von Workshops für Industriepartner gestartet. Auf dieser Weise wurden die Industriepartner auf die Vorteile, Herausforderungen und notwendigen Schritte aufmerksam gemacht, um zu einer energieflexiblen Fabrik zu werden.

Zum anderen schätzte das Fraunhofer IWU das Flexibilitätspotenzial in den teilnehmenden Produktionsunternehmen ein. Nach umfangreichen Leistungsmessungen an verschiedenen Maschinen und Anlagen, erstellte das Projektteam eine Datenbank für den Energieverbrauch pro Bauteil für relevante Umform- und Zerspanungsprozesse. Um Flexibilitätsmaßnahmen auf verschiedenen Ebenen zu priorisieren wurde ein Bewertungssystem entwickelt, das einen Vergleich ermöglicht und dem Unternehmen die Entscheidungsfindung und Auswahl verschiedener Optionen erleichtert.

Auf Grundlage der gesammelten Daten entwickelte das IWU-Team Konzepte, um Maschinen, Anlagen und Prozesse flexibel zu gestalten. Diese Konzepte umfassen Maschinendesign, IT-Tools und organisatorische Lösungen, welche das Lastverhalten beeinflussen. Unter anderem wurde ein innovatives bivalentes Brennerkonzept für das Presshärten entwickelt, das sowohl mit Erdgas als auch mit Strom betrieben werden kann.

Im Zusammenhang mit der Entwicklung von Planungsstrategien und der Produktionssteuerung wurde eine Analyse der Auswirkungen von Änderungen auf die Produktqualität durchgeführt. Außerdem untersuchte das Team die Auswirkungen von Anlagenstopps und Prozessunterbrechungen. Die meisten Anwendungsfälle wären bei kurzen Unterbrechungen von bis zu fünfzehn Minuten realisierbar. Für längere Unterbrechungen wurden Simulationsmodelle erstellt, um den Energiebedarf der einzelnen Produktionsphasen zu ermitteln und so die Unterbrechungen und Änderungen des Produktionstempos effizient planen zu können.

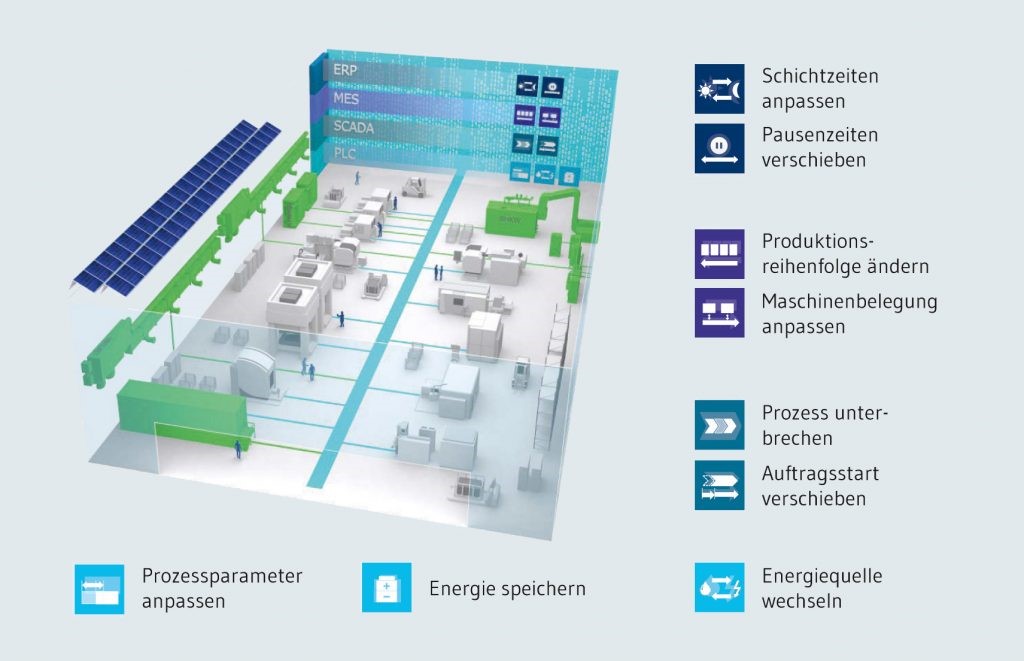

Die Ergebnisse der ersten Phase waren besonders günstig im Bereich der Warmumformung, denn unter Einbeziehung anderer Prozesse kann das Flexibilitätspotenzial einer einzelnen Fabrik hier mehrere Megawatt betragen. Darüber hinaus verdeutlicht die Arbeit des Fraunhofer IWU den Einfluss der Energieflexibilität auf die Produktionsinfrastruktur und, dass nicht nur technologische Lösungen eine Schlüsselrolle spielen. Die Herausforderung, die es zu bewältigen gilt, ist daher die effektive Verbindung der verschiedenen, am Produktionsprozess beteiligten Systeme, damit die flexiblen Lasten effizient verwaltet und gesteuert werden können.

Was ist mit der zweiten Phase?

Ein großer Teil der Arbeit in der zweiten Phase konzentrierte sich genau auf diesen letzten Punkt. Zunächst ging es um die Untersuchung von Methoden zur energieflexiblen Produktionsplanung und -steuerung (ePPS). Diese simulationsbasierte Lösung wurde anhand eines Werks der Hirschvogel Group entwickelt, jedoch mit dem Gedanken, sie auf andere Produktionsstätten zu übertragen. Sie besteht aus drei Komponenten, von denen die erste es dem Unternehmen ermöglicht, auf der Unternehmensplattform eine Vorauswahl verschiedener Maßnahmen zur Energieflexibilität zu treffen. Die zweite Komponente simuliert den Produktionsprozess und liefert umfangreiche Informationen über Energie- und Materialflüsse. Der letzte Subdienst ermöglicht schließlich die Optimierung des Prozesses gemäß den Energieflexibilitätsmaßnahmen (z. B. Verschiebung des Starts des Produktionsauftrags). Die Leistung jeder Optimierung wird neu bewertet und die Ergebnisse sind auf der Plattform des Unternehmens verfügbar.

Als zusätzlicher simulationsbasierter Service zu ePPS wurde das intelligente Lastmanagement entwickelt. Dieses System nutzt dynamische Lastvorgaben sowie Prognosen aus Produktion, Energieinfrastruktur und Energiemarkt, um Maschinen und Anlagen zu steuern. Die Planungskomponente dieses Dienstes in Verbindung mit ePPS ermöglicht die Steurung von Produktionsprozessen und Lasten sowie den Einsatz von Energieinfrastruktur wie Batterien oder BHKWs nach Zielkriterien zu planen. Die erzeugten Daten werden von einem Dispatch-Modul verwendet, das Maschinen und Anlagen zuschaltet oder abschaltet und das Produktionstempo entsprechend den Energieverbrauchsdaten, Maschinenprioritäten, Produktionsverfügbarkeiten oder Produktionsaufträgen erhöht oder verringert.

Abbildung 1. Energieflexibler Fabrikbetrieb (nach Graßl, 2015). © Fraunhofer IWU

Darüber hinaus beteiligte sich das Fraunhofer IWU an den Aktivitäten mehrerer Partner in anderen Arbeitspaketen. So wurde beispielsweise der Einfluss von Flexibilitätsmaßnahmen auf die Spannungsqualität und Blindleistung im Stromnetz untersucht oder verschiedene Flexibilitätsmaßnahmen hinsichtlich ihres CO2-Fußabdrucks bewertet. Weitere Bestrebungen in den Bereichen bivalente Heizung und Sektorkopplung in der Schmiedeindustrie werden in diesem Artikel beschrieben.

Was wird die dritte Phase bringen?

Die dritte und letzte Phase beginnt im Jahr 2023 und wird vor allem darin bestehen, alle bisher entwickelten Maßnahmen, Funktionalitäten und Dienstleistungen auf den Prüfstand zu stellen und umzusetzen. So wird das Fraunhofer IWU weiterhin mit seinen Partnern an industriellen Demonstratoren zusammenarbeiten, um Daten zu energieflexiblen Produktionsprozessen zu sammeln, die letztlich zu deren Optimierung dienen. Die Arbeiten zum langfristigen Last- und Energiemanagement werden fortgesetzt, um für jeden Industriepartner eine maßgeschneiderte Flexibilitätsstrategie zu finden, die sein Potenzial voll ausschöpft.

Schließlich wird die Energiesynchronisationsplattform weiter verbessert, sowohl die verschiedenen Unternehmensplattformen als auch die Plattform für den Verbund und den Marktzugang. Ziel ist es, ein sicheres, solides System aufzubauen, das alle im Projekt entstandenen Innovationen effizient integriert, und die notwendigen Erkenntnisse zu gewinnen, um dieses Modell innerhalb Deutschlands auszuweiten.

Quellen:

Graßl, M. (2015). Bewertung der Energieflexibilität in der Produktion. Abgerufen am 26. Januar 2023, unter https://www.utzverlag.de/assets/pdf/44476dbl.pdf

IRENA (2018). Power system flexibility for the energy transition, Part 1: Overview for policy makers. Abgerufen am 25. Januar 2023, unter https://www.irena.org/publications/2018/Nov/Power-system-flexibility-for-the-energy-transition

Sauer, A.; Abele, E. & Buhl, H. U. (2019). Energieflexibilität in der deutschen Industrie. Abgerufen am 25. Januar 2023, unter https://synergie-projekt.de/wp-content/uploads/2020/08/urn_nbn_de_0011-n-5659211.pdf

Sauer, A.; Buhl, H. U.; Mitsos, A. & Weigold, M. (2022). Energieflexibilität in der deutschen Industrie. Band 2: Markt- und Stromsystem, Managementsysteme und Technologien energieflexibler Fabriken. Abgerufen am 25. Januar 2023, unter https://synergie-projekt.de/wp-content/uploads/2020/08/SynErgie_Band_2.pdf

Universität Stuttgart (n. d.). SynErgie. Abgerufen am 25. Januar 2023, unter https://synergie-projekt.de/

Kommentare hinzufügen