Durch die Energiewende werden immer neue Maßnahmen benötigt, um die Produktion ressourcensparender und energieeffizienter werden zu lassen. Ein bisher wenig betrachteter Aspekt betrifft dabei die Erkennung und die Nutzung von Wärmeverlusten im laufenden Produktionsprozess von Fabrikanlagen. Wärmeverluste sind die Abwärme, die während des Betriebs ungenutzt in der Hallenumgebung verpufft und zudem zur ungewollten Hallenerwärmung führen kann, welche vor allem in den Sommermonaten aufwendig durch umweltunfreundliche Klimatisierungsanlagen verstärkt reguliert werden muss.

Neben der Hallenerwärmung hat die Abwärme auch einen nicht zu vernachlässigenden Einfluss auf die Produktionsgenauigkeit, da Abwärme nicht nur in die Umgebung strömt, sondern auch ungehindert in der Maschinenstruktur diffundiert und dort zu unerwünschten thermo-elastischen Verformungen (Abweichungen) am Tool-Center-Point (TCP) führt, wodurch es zu Ausschussproduktion kommen kann.

Im Rahmen des zwölfjährigen (2011-2023) Sonderforschungsbereichs Transregio 96 (SFB/TR96), welcher sich mit der „Thermo-energetischen Gestaltung von Werkzeugmaschinen“ befasste, wurde das Erreichen eines Optimums bei der Gestaltung und dem Betrieb von Werkzeugmaschinen verfolgt. Untersucht wurde hierbei der Energieeinsatz und die Fertigungsqualität hinsichtlich thermischer Ursachen und Wirkungen unter stark variierenden Prozessanforderungen, Einsatz und Umgebungsbedingungen. [1]

Das heißt kurz und knapp zusammengefasst:

- mit spezifisch weniger Energie

- mehr produktiver Leistung

- bei gesteigerter Fertigungsqualität

sollen zukünftig Maschinen in Fabrikhallen produzieren, um Umweltbelastung und Kosten zu senken.

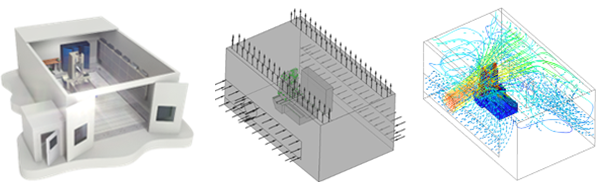

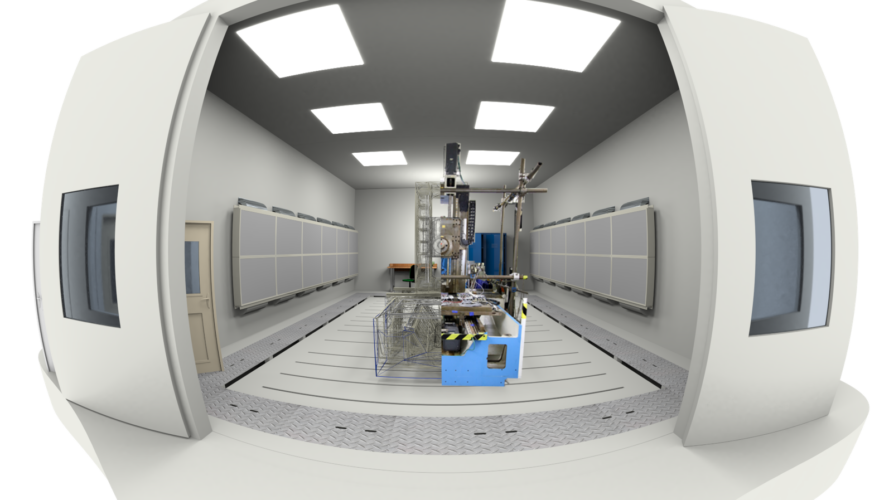

Insgesamt beschäftigenden sich dabei drei Projektbereiche über drei Standorte Dresden, Chemnitz und Aachen mit dem „Prozessaktuellen Werkzeugmaschinenabbild“, der „Parametrierung und Korrektur“ und der „Komponenten- und Maschinengestaltung“. Diese sind nochmals in verschiedene Teilprojekte unterteilt, die sich mit Werkzeug- und Spannmittelverformung, mit Energiemodellen für Bearbeitungsprozesse, Systemsimulationen, verschiedene Korrekturansätze und Umgebungswechselwirkungen in Fabrikhallen beschäftigten. Darüber hinaus gibt es noch den Projektbereich Transferprojekte, welcher in enger Kooperation mit industriellen Anwendungspartnern beantragt und bearbeitet werden. Der Transfer von Forschungsergebnissen aus der Phase 3 ist zum jetzigen Zeitpunkt noch aktiv und läuft noch weitere zwei Jahre, obwohl der SFB/TR96 bereits ausgelaufen ist. Eines der Teilprojekte, deren Forschungsergebnisse für diesen Transfer genutzt werden ist das Teilprojekt B09 „Kennfeldbasierte Parametrierung und Kennfeldkorrektur“. Hierbei wurde neben der Entwicklung eines kennfeldbasierten Korrekturverfahren gegen thermo-elastische Verlagerungen am TCP [2] auch der Umgang mit thermischen Wechselwirkungen zwischen Werkzeugmaschine und Umgebung (Fabrikhalle) behandelt. Es spielten dabei mehrere Faktoren, wie die Jahreszeiten, der Tag-Nacht-Zyklus, der Luftaustausch durch geöffnete Hallentore von Fabrikhallen, die Sonneneinstrahlung und die Temperaturentwicklung im Arbeitsraum der Werkzeugmaschine eine wesentliche Rolle [3]. Die während der Produktion entstehende Abwärme von Werkzeugmaschinen wurde ebenfalls simulationsbasiert mit Strömungsmodellen als auch experimentell in der Klimazelle des Fraunhofer IWUs untersucht. (vgl. Abb. 1)

Abbildung 1: CFD-Simulation zur Beurteilung der Umgebungseinflüsse einer Laborumgebung, Klimazelle am Fraunhofer IWU (©Fraunhofer IWU)

Experimentell wurde gezeigt, dass Abwärme von ca. 35 bis 40 Grad Celsius gemessen werden konnten. Darüber hinaus ist davon auszugehen, dass umformende Werkzeugmaschinen, Gießereien bzw. Verhüttungsanlagen deutlich mehr Abwärme produzieren, das war allerdings nicht Forschungsgegenstand vom SFB/TR96. Im Arbeitsraum einer Werkzeugmaschine kommt es während des spanenden Produktionsprozesses zur großen Abwärmeentwicklung, welche ins Werkzeug, Spannmittel, Werkstück, Werktisch und Struktur diffundiert. Durch den Einsatz, von Kühlschmiermittel wird viel von der Abwärme im Kühlmedium aufgenommen und abtransportiert. Durch die Kühlung kommt es im Arbeitsraum zusätzlich zu einem Verdunstungseffekt – welcher nicht erwünscht ist, da er zu einem unkontrollierbaren Kühleffekt führt. Um dies zu minimieren, wird über eine Luftöffnung im Arbeitsraum, die feuchte und temperierte Luft abgesaugt. Detaillierte Voruntersuchen zum Experiment und zum Simulationsmodell sind in [4] ausgearbeitet. Die Absaugung und das Kühlschmierstoffsystem einer Werkzeugmaschine sind damit zwei Schnittstellen, um Abwärme messbar und nutzbar zu machen.

Abbildung 2: Thermografie des Arbeitsraums einer Werkzeugmaschine, um die Abwärme im Arbeitsraum zu erfassen (©Fraunhofer IWU)

Basierend auf diesen Untersuchungsergebnissen ergibt sich für unsere Vision einer Zukunftsfabrik der neue Ansatz, die Abwärme von Maschinen und Anlagen erfassbar zu machen und in thermischen Speichern aufzufangen. Die gespeicherte Energie kann anschließend als recycelte Energie anderen energetischen Prozessen, z. B. Aufwärmprozessen von Anlagen/ Maschinen, Hallenklimatisierung wieder zugeführt werden. Demzufolge sind Verfahren zu entwickeln, um Abwärme in Abhängigkeit ihres Temperaturniveaus automatisiert in geeignete und flexible Kurz- oder Langzeitspeicher aufzufangen. Dabei wollen wir auch auf neue Speichertechnologien [5] setzen, sodass die zurückgewonnene, recycelte Energie für andere Energieverbraucher optimal zur Verfügung gestellt werden kann.

Literatur

[1] Willkommen beim SFB/TR 96 | SFB/Transregio 96 (tu-dresden.de) [2] C Naumann, J Glänzel, M Dix, P Klimant, S Ihlenfeldt. Optimization of Characteristic Diagram based Thermal Error Compensation via Load Case Dependent Model Updates, XXXIII CIRP Sponsored Conference on Supervising and Diagnostics of Machining Systems, Karpacz, 2022 [3] T S Kumar, J Glänzel, R Tehel, M Putz. Experimental Validation of Characteristic Diagram- Parameterization for Environment-Induced Thermal Interactions on Machine Tools in a Climate Chamber, 14th CIRP Conference on Intelligent Computation in Manufacturing Engineering, Gulf of Naples, Italy, 2020 [4] C Nauman, A Geist, J Glänzel, C-D Schmidt, T S Kumar, S Ihlenfeldt. Comparison of CFD Modelling Technique for Tool Cooling and Thermal Tool Deformation, XXXV Sponsored Conference on Supervising and Diagnostics of Machining Systems, Karpacz, 2024 [5] BU_Technologien_der_Abwaermenutzung.pdf (saena.de)Titelbild: © Fraunhofer IWU

Kommentare hinzufügen